پایش اتاق تمیز

اتاق تمیز یا "cleanroom" محیطی کنترلشده است که برای حفظ سطوح پایین آلودگیها مانند گرد و غبار، میکروبهای معلق در هوا، ذرات آئروسل و بخارات شیمیایی طراحی شده است. این اتاقها به طور خاص برای فرآیندها یا تحقیقاتی که نیاز به سطح بالای پاکیزگی دارند، مانند تولید نیمهرساناها، داروسازی، و تولید تجهیزات پزشکی، استفاده میشوند.

اتاق تمیز یک محیط مدولار است که در آن تمامی عوامل محیطی تحت کنترل هستند. دما، ذرات معلق در هوا، میکروب ها، رطوبت نسبی، فشار دیفرانسیل و جریان هوا.

پایش اتاق تمیز به دلایل مختلفی انجام می شود برای اطمینان از اینکه طراحی تاسیسات متناسب با هدف مورد نظر خود است و یا برای اطمینان از اینکه تسهیلات، تجهیزات و محیط مطابق با مشخصات مورد نیاز کاربر (URS) هستند. همچنین یکی از دلایل آن این است که اطمینان حاصل شود که تسهیلات، تجهیزات و محیط با الزامات قانونی تعریف شده مطابقت دارند و اطمینان حاصل شود که تأسیسات، تجهیزات و محیط آن با هم به عنوان یک سیستم برای مطابقت با استانداردهای تعریف شده عمل می کنند.

ویژگیهای کلیدی اتاق تمیز عبارتند از:

- فیلترسازی هوا:

استفاده از فیلترهای با کارایی بالا (HEPA) یا فیلترهای با نفوذ بسیار پایین (ULPA) برای حذف ذرات از هوا.

- کنترل محیطی:

کنترل دقیق دما، رطوبت و فشار برای حفظ شرایط پایدار و کاهش خطر آلودگی.

- طبقهبندی:

اتاقهای تمیز بر اساس تعداد و اندازه ذرات در هر حجم از هوا طبقهبندی میشوند. این طبقهبندی میتواند بهصورت استانداردهایی مانند ISO 14644-1 و استاندارد فدرال 209E انجام شود.

- مواد و تجهیزات:

استفاده از مواد و تجهیزاتی که تولید آلودگی نمیکنند و بهطور خاص برای اتاق تمیز طراحی شدهاند.

- پروتکلهای پرسنل:

کارکنان باید از پوشاک مخصوص مانند گان، دستکش و ماسک استفاده کنند و مراحل ضدعفونی را قبل از ورود به اتاق تمیز انجام دهند.

اتاقهای تمیز برای جلوگیری از تأثیرات منفی آلودگی بر روی کیفیت و عملکرد محصولات یا تحقیقات علمی ضروری هستند.

| طبقهبندی اتاق تمیز | ||

| EU GMP | ISO 14644 | FS 209E |

| 1 | N/A | |

| 2 | N/A | |

| 3 | 1 | |

| 4 | 10 | |

| A | 5 | 100 |

| B | 6 | 1000 |

| C | 7 | 10000 |

| D | 8 | 100000 |

| 9 | N/A | |

محصولات پزشکی (محصولات تجهیزات پزشکی، ملزومات پزشکی، محصولات دارویی و محصولات نوترکیب) بر اساس طبقهبندی کلاس خطر محصول که A، B، C و D (A کم خطرترین محصولات و D پرخطر ترین محصولات) و یا میزان خطری که برای انسان دارند در اتاقهای تمیز با گریدهای مختلف تولید میشوند.

برای کسب اطلاعات بیشتر و دریافت خدمات با ما تماس بگیرید.

اتاق تمیز چه تفاوتی با یک ساختمان معمولی دارد؟

به صورت ساده اتاق تمیز به مکانی گفته میشود که کلیه دیوارها، سقف و کف قابل شستشو بوده و از خودشان ذراتی ساطع نکنند که منجر به آلوده شدن محیط گردد. به همین منظور دیوارها و سقف اتاق تمیز از جنس پنل میباشند و کف اتاق های تمیز معمولا از جنس اپوکشی و یا کفپوشهای مخصوص اتاق تمیز میباشد.

کلیه تجهیزات مورد استفاده در اتاق تمیز شامل لامپ، تجهیزات، میز، صندلی و غیره باید از جنسی تهیه شده باشد که حداقل مقدار پارتیکل را ایجاد کند و نسبت به زنگ زدگی مقاوم باشد. به همین منظور هم عموما پیشنهاد میشوند تا جای امکان از استیل ۳۰۴ و یا ۳۱۶ در ساخت تجهیزات مورد استفاده در اتاق تمیز استفاده گردد.

به منظور ایجاد هوای تمیز در Clean room از سیستمی به تمام هواساز استفاده میشود. در هواسازها هوا از چندین لایه فیلتر شامل پیش فیلتر، فیلترهای کیسهای، فیلترهای F9 و در نهایت فیلتر هپا عبور داده میشود تا ۹۹٫۹ درصد از ذرات موجود در هوا گرفته شود و یک هوا با حداقل مقدار پارتیکل وارد فضای اتاق تمیز گردد.

مقدار پارتیکل مجاز بر اساس کلاس اتاق تمیز متفاوت میباشد. این مقدار بر اساس سایز ذرات و نسبت به هر اتاق تمیز متفاوت میباشد که در جدول زیر نمایش داده شده است.

| Concentrations (Particles/m3) | Clean room classification | |||||

| ۵٫۰µm | ۰٫۵µm | ۰٫۳µm | ۰٫۱µm | EU GMP | ISO 14644 | FS 209E |

| - | - | - | 10 | - | 1 | N/A |

| - | 4 | 10 | 100 | - | 2 | N/A |

| - | 35 | 102 | 1000 | - | 3 | 1 |

| - | 352 | 1020 | 10000 | - | 4 | 10 |

| 29 | 3520 | 10200 | 100000 | A | 5 | 100 |

| 293 | 35200 | 102000 | 1000000 | B | 6 | 1000 |

| 2930 | 352000 | - | - | C | 7 | 10000 |

| 29300 | 3520000 | - | - | D | 8 | 100000 |

| 293000 | 35200000 | - | - | - | 9 | N/A |

اتاق تمیز علاوه بر اینکه باید از نظر میزان ذرات موجود در آن در محدوده مورد نظر باشد میبایست حداقل از نظر سه ویژگی دیگر نیز تایید گردد.

- اختلاف فشار هوا بین اتاق تمیز و محیط بیرون و همینطور بین اتاقهای تمیز با کاراریی مختلف و یا با کلاسهای مختلف

- میزان جریان هوا یا همان Air Flow در اتاقهای تمیز

- میزان بار میکروبی در هر اتاق تمیز که با استفاده از سه روش اندازهگیری میشود

بررسی اختلاف فشار

در آزمون بررسی اختلاف فشار (Different pressure) که با استفاده از دستگاههای سنجش فشار حساس انجام میگیرد مشخص میگردد که اتاق تمیز دارای فشار مناسب از جریان هوا است و یا خیر.

به طور کلی هوا از محیطهای دارای فشار بالاتر وارد محیط با فشار پایینتر میگردد. لذا به منظور جلوگیری از ورود آلودگی از محیط به اتاقهای تمیز نیاز است که فشار اتاق تمیز بالاتر محیط باشد.

از طرفی با توجه به کلاس اتاق تمیز نیاز است که هوا از کلاس A به کلاس B و از B به کلاس C و در نهایت از کلاس C به کلاس D وارد گردد تا آلودگی از فضاهایی با پارتیکل بالاتر به فضا با پارتیکل پایین تر وارد نشود. و یا در کلاسهای یکسان نیاز است که مثلا در اتاقهای شستشو فضا با فشار منفی ایجاد گردد تا آلودگی از این فضا به سایر اتاقها وارد نشود.

بررسی جریان هوا یا همان Air Flow

جریان هوا یکی دیگر از پارامترهای مهم در اتاقهای تمیز میباشد. میزان جریان هوا که در یک اتاق گردش میکند باید متناسب با کلاس اتاق تمیز باشد. به میزانی که کلاس اتاق تمیز افزایش پیدا میکند (از D به سمت A) میزان جریان هوا نیز افزایش پیدا میکند.

تست میکروبی اتاق تمیز

تست میکروبی اتاق تمیز (Clean Room) و کنترل میکروبی اتاق تمیز جهت پايش ميكروبي به سه صورت Settle plate، Contact plate و Air sampling مطابق استاندارد ISO 14698 انجام میگیرد.

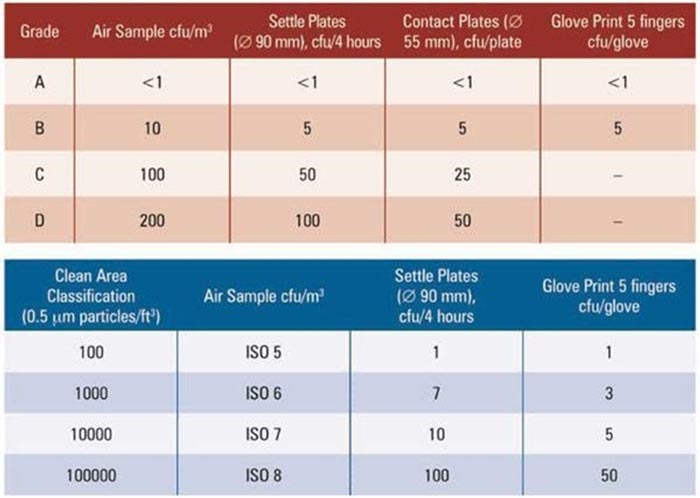

حداکثر حد مجاز تعداد کلونی در هر واحد (CFU) برای انجام آزمون میکروبی اتاق تمیز، بر اساس استاندارد ISO 14698 و همچنین استاندارد ISO 14644 تعیین میگردد که بسته به گرید اتاق تمیز متفاوت میباشد. در جدول زیر حد مجاز کلونیها به ترتیت در استاندارد اتحادیه اروپا (بالا) و FDA (پایین) آورده شده است.

برای کسب اطلاعات بیشتر و دریافت خدمات با ما تماس بگیرید.

انواع پایش اتاق تمیز

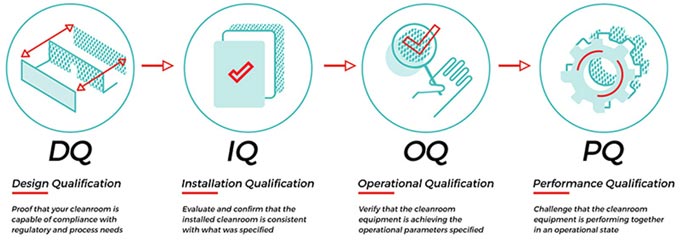

پایش های اتاق تمیز عبارتند از آزمون های PQ، OP، IQ و DQ

که این موارد مورد بررسی قرار می گیرند:

- بررسی میزان پارتیکل موجود در محیط

- بررسی میزان جریان هوا در اتاقهای تمیز

- بررسی نشتی کانالهای هوا

- بررسی اختلاف فشار در اتاقهای تمیز

- پایش میکروبی اتاق تمیز شامل Contact plate، Settle plate و Finger plate

- بررسی دما و رطوبت در اتاقهای تمیز

- بررسی میزان نور در اتاقهای تمیز

برای کسب اطلاعات بیشتر و دریافت خدمات با ما تماس بگیرید.

آزمون DQ Design Qualification

به طور ساده در این آزمون بررسی میشود که آیا طراحی اتاق تمیز بر اساس استاندراد بوده است یا خیر؟ به عنوان مثال آیا جایگزاری دریچه های هواساز به منظور ورود و خروج و هوا به درستی انجام شده؟ آیا چیدمان اتاق ها بر اساس اصول GMP بوده است یا خیر؟ و …

آزمون IQ Installation Qualification

پس از ساخت اتاق تمیز این آزمون اجرا میشود که اثبات گردد آیا مجموعه ساخته شده بر اساس طرح و نقشه مورد تایید در مرحله DQ بوده است یا خیر

آزمون OQ Operational Qualification

آزمون OQ اتاق تمیز استقرار کلیه تجهیزات و لوازم مورد نیاز به منظور تولید انجام میگیرد و در آن بررسی میشود که پس از استقرار کلیه تجهیزات خریداری شده و استقرار آنها در اتاق تمیز، آیا اتاق تمیز هنوز عملکرد خود را دارا می باشد؟ به عنوان مثال ممکن است در اثر لود حرارتی بالای تجهیزات، تاسیسات تعبیه شده در اتاق تمیز نتوانند گرما یا آلودگی ناشی از آن تجهیز را در زمان مققر از اتاق تمیز تمیز خارج کنند.

آزمون PQ Performance Qualification

آزمون PQ اتاق تمیز باید به صورت مداوم در هر اتاق تمیز اجرا گردد. در این آزمون، کلیه پرسنل در حال کار می باشند و آلودگی ناشی از پرسنل، تجهیزات در حال کار و …. محاسبه و پایش میگردد.

با توجه به ظرفیت هر اتاق تمیز، حداکثر پرسنلی که میتوانند در یک اتاق تمیز مشغول به فعالیت باشند در آزمون مشخص میگردد. این آزمون معمولا به صورت سالانه توسط شرکت های دارویی و تجهیزات پزشکی انجام میگیرد.

مقالات پیشنهادی:

بررسی قابلیت رشد و مهار میکروب ها (GPT)

بررسی خاصیت ضد میکروبی انواع ضد عفونی کننده های پزشکی

نظارت مستمر از اعتبار سنجی و انطباق پشتیبانی می کند

اعتبار سنجی فرآیند مهمی است تا اطمینان حاصل شود که اتاق های تمیز مطابق با استانداردهای خاصی هستند که طبق سازمان استاندارد بین المللی (ISO) طبقه بندی می شوند.

طبقهبندی ISO درجه تمیزی را تنظیم میکند و با عواملی مانند تعداد ذرات و اندازه و نرخ تغییرات هوا، از جمله موارد ذکر شده در ISO 14644-1، تعریف میشود.

این طبقه بندی ها یکپارچگی محصولات، از داروها تا نیمه هادی ها را که در اتاق تمیز وجود دارد، تضمین می کند.

فرآیند اعتبارسنجی مستلزم بازرسی و آزمایش هوای اتاق تمیز است و سازمانهای آزمایشگاهی نیز باید نظارت مستمر را برای نشان دادن انطباق مداوم با استانداردها انجام دهند.

یک استراتژی نظارت جامع اتاق تمیز که جمعآوری، تجزیه و تحلیل و گزارش دادهها را ترکیب میکند، از اعتبارسنجی و تلاشهای انطباق مداوم پشتیبانی میکند و از کارهای علمی ارزشمند محافظت میکند.

مانیتورینگ اتاق تمیز

اتاقهای تمیز یا مناطق تمیز برای پردازش یا تولید آسپتیک در یک محیط استریل در صنایع دارویی، تجهیزات پزشکی، مراقبتهای بهداشتی، هوافضا، میکروالکترونیک و سایر صنایع استفاده میشوند.

در اتاق های تمیز، آلودگی هوا برای اطمینان از کیفیت محصول و یکپارچگی فرآیند کنترل می شود. در همه موارد، اپراتور انسانی بزرگترین منبع آلودگی میکروبی در اتاق تمیز است.

سایر شرایط محیطی دیگر نیز میتوانند در یک اتاق تمیز مانند رطوبت نسبی، دما، فشار تفاضلی و جریان هوا، با همه پارامترهای حیاتی تشکیلدهنده که میتوانند بر کیفیت محصول تأثیر بگذارند، کنترل و نظارت کنند.

برای تعریف اینکه چه پارامترهایی باید کنترل و نظارت شوند، باید یک ارزیابی ریسک انجام شود و اثرات هر پارامتر بر محصول بررسی شود.

دستورالعمل ها و مقررات اتاق تمیز

شرایط و مدیریت اتاق تمیز توسط مجموعه ای از مقررات و دستورالعمل ها تعریف می شود که مهم ترین آنها دستورالعمل های سازمان استاندارد بین المللی ISO 14644 در مورد اتاق های تمیز و محیط های مرتبط است که فصل 1 (1-14644) طبقه بندی اتاق های تمیز بر اساس غلظت ذرات را پوشش می دهد.

برای کسب اطلاعات بیشتر و دریافت خدمات با ما تماس بگیرید.

سایر استانداردهای مرتبط عبارتند از:

- EudraLex: مجموعه قوانین و مقررات حاکم بر فرآورده های دارویی در اتحادیه اروپا

- ISO 14698: اتاق های تمیز و محیط های کنترل شده مرتبط - کنترل آلودگی زیستی

- ISO 21501-4: تعیین توزیع اندازه ذرات - روش های برهمکنش نور تک ذره - قسمت 4: شمارنده ذرات معلق در هوا پراکنده نور برای فضاهای تمیز

- اتحادیه اروپا GMP پیوست 1: تولید محصولات دارویی استریل

- ایالات متحده فارماکوپیا فصل 1116 (USP<1116>): ارزیابی میکروبیولوژیکی اتاق های تمیز و سایر محیط های کنترل شده

- گزارش فنی PDA شماره 13: مبانی برنامه پایش محیطی

استانداردهای اتاق تمیز

سطح تمیزی مورد نیاز از یک اتاق تمیز به صنعت و کاربرد صنعتی بستگی دارد. به همین دلیل، اتاقهای تمیز در طبقهبندیهای متعددی در دسترس هستند، که هر یک نشاندهنده سطح خاصی است که بر اساس تعداد و اندازه آلایندهها با فضای داده شده قابل دستیابی است.

اثربخشی مکانیسم هایی که عملیات اتاق تمیز را تسهیل می کنند، از جمله فیلترها، به عوامل زیادی بستگی دارد که در سطوح قابل تحمل باقی می مانند. این عوامل شامل فشار، دما، رطوبت و جریان هوا هستند که همگی می توانند به دستیابی و حفظ سطوح تمیزی مناسب کمک کنند یا مانع از آن شوند.

طبقه بندی اتاق تمیز

طبقهبندی اتاقهای تمیز بهمنظور تعیین سطح پاکیزگی و کنترل آلودگی در این محیطها انجام میشود. این طبقهبندی بر اساس تعداد و اندازه ذرات معلق در هوا صورت میگیرد و به کمک استانداردهای مختلف انجام میشود. در ادامه، توضیحاتی درباره طبقهبندی اتاقهای تمیز ارائه میشود:

۱. استاندارد ISO 14644-1

یکی از استانداردهای رایج برای طبقهبندی اتاقهای تمیز، استاندارد ISO 14644-1 است. این استاندارد به دستهبندی اتاقهای تمیز بر اساس تعداد ذرات معلق در هوا پرداخته و شامل ۹ کلاس مختلف میشود که ISO 1 دارای کمترین آلودگی در هر متر مربع است.

کلاس های ISO (1-9) دانشمندان در اتاق تمیز Cleanroom بر اساس تمیزی هوا بر اساس غلظت ذرات، با حداکثر غلظت مجاز خاص (ذرات/m3) برای ذرات از 0.1 تا 5 میکرومتر است. شمارش ذرات باید برای طبقه بندی اتاق تمیز مطابق با ISO 14644-1 انجام شود و باید به صورت دورهای تکرار شود تا مطابقت مداوم نشان داده شود.

استاندارد ISO 14664 قسمت 1 اتاقهای تمیز را بر اساس غلظتهای مجاز ذرات معلق در هوا در هر متر مکعب هوا طبقهبندی میکند، از کلاس ISO 1، که در آن غلظت حداکثر ده ذره 0.1 نانومتری (μm) در متر مکعب است، و ذرات بزرگتر برای شمارش بسیار کم است. از طریق کلاس 8، که در آن غلظت ذرات تا 0.3 میکرومتر برای شمارش بسیار زیاد است و تا 3،520،00 0 ذرات 0.5 میکرومتر و بالاتر در هر متر مکعب مجاز است. همچنین یک کلاس 9 برای اتاق های تمیز در حال کار با غلظت های مجاز بالاتر نیز وجود دارد.

اندازه ذرات نیز نقش مهمی در طبقه بندی ISO ایفا می کند. آلاینده ها در میکرون، از 1میکرون تا 5 میکرون اندازه گیری می شوند، با اتاق های تمیز مختلف که ظرفیت های فیلتراسیون متفاوتی را برای هر اندازه ارائه می دهند. به عنوان مثال، اتاقهای تمیز با فیلتر HEPA ذرات کوچکتر از 0.3 میکرومتر را با نرخ بازده 99.99 درصد حذف میکنند، در حالی که اتاقهای تمیز با فیلترهای ذرات بسیار کم، ذرات کوچک 0.12 میکرومتر را با نرخ بازده 99.999 درصد حذف میکنند.

کلاس ۱: تمیزترین کلاس که بیشترین سطح کنترل آلودگی را دارد. برای آزمایشگاههای فوقالعاده حساس استفاده میشود.

کلاس ۲ تا کلاس ۹: به ترتیب از کمترین تا بالاترین سطح پاکیزگی، این کلاسها برای کاربردهای مختلف از جمله تولید نیمهرساناها، داروسازی و صنایع الکترونیک مناسب هستند.

۲. استاندارد فدرال 209E

استاندارد فدرال 209E که بهطور عمده در ایالات متحده آمریکا استفاده میشود، بر اساس تعداد ذرات در هر فوت مکعب از هوا، اتاقهای تمیز را طبقهبندی میکند. طبقهبندی شامل کلاسهای مختلفی است که هر کدام به میزان معین ذرات در هوا اشاره دارند:

کلاس ۱۰۰: میزان ذرات بزرگتر از ۰.۵ میکرومتر در هر فوت مکعب کمتر از ۱۰۰ عدد است.

کلاس ۱۰۰۰: میزان ذرات کمتر از ۱۰۰۰ عدد در هر فوت مکعب.

کلاس ۱۰,۰۰۰: میزان ذرات کمتر از ۱۰,۰۰۰ عدد در هر فوت مکعب.

کلاس ۱۰۰,۰۰۰: میزان ذرات کمتر از ۱۰۰,۰۰۰ عدد در هر فوت مکعب.

۳. ویژگیهای طبقهبندی

ذرات معلق در هوا: اندازه و تعداد ذرات معلق در هوا از ویژگیهای کلیدی برای طبقهبندی است.

کنترل محیطی: علاوه بر تعداد ذرات، کنترل دقیق دما، رطوبت و فشار نیز در طبقهبندی اتاقهای تمیز نقش دارد.

محدودههای پاکیزگی: هر کلاس از اتاقهای تمیز به یک محدوده مشخص از تعداد ذرات در هوا و شرایط محیطی اشاره دارد که برای کاربردهای خاص طراحی شده است.

طبقهبندی اتاقهای تمیز بهطور دقیق به تعیین سطح مناسب پاکیزگی و کنترل آلودگی در محیطهای مختلف کمک میکند. انتخاب صحیح طبقهبندی بر اساس نیازهای خاص هر صنعت یا فرآیند، تضمینکننده کیفیت و عملکرد بهینه محصولات یا تحقیقات علمی خواهد بود.

بسته به کاربردهایی که در اتاق تمیز انجام می شود، آزمایشات برای ذرات بسیار ریز هوا، ذرات درشت، جریان هوا، اختلاف فشار هوا، دما، رطوبت و موارد دیگر ممکن است مناسب باشد و می تواند در یک برنامه نظارتی گنجانده شود.

در واقع، نظارت بر پارامترهای متعدد علاوه بر شمارش ذرات میتواند به اطمینان از یک محیط تمیزتر سازگارتر کمک کند.

طبقه بندی اتاق تمیز ممکن است به طور دوره ای بر اساس ارزیابی ریسک برنامه، معمولا یک بار در سال انجام شود. هنگامی که نصب مجهز به نظارت مداوم بر تمیزی هوا باشد، فواصل زمانی بین طبقه بندی ممکن است افزایش یابد.

جایی که تست اتاق تمیز کوتاه می آید

شمارش ذرات معلق در هوا برای طبقهبندی و اندازهگیری آزمایشی برای تأیید طبقهبندی تمیزی نصب اتاق تمیز مطابق با ISO 14644-1 یا برای نظارت دورهای طبق ISO 14644-2 انجام میشود. علیرغم روشهای آزمایش دقیق که تعداد نقاط نمونه، مکانهای نمونهگیری، دستگاهها و دادههای مورد نیاز برای گزارشدهی را مشخص میکند، انجام این آزمایشها در حداقل فرکانس مورد نیاز تنها تصویری از محیط اتاق تمیز ارائه میدهد. بدون دادههای پیوسته برای شمارش ذرات و چندین پارامتر حیاتی دیگر، شناسایی ناهنجاریهایی که میتوانند آزمایشها و محصولات را به صورت روزانه تحت تأثیر قرار دهند، غیرممکن است.

چالشها همچنین زمانی به وجود میآیند که آزمایشگاهها به دستگاهها و پلتفرمهای نظارتی متعدد، گسسته برای به دست آوردن درک کامل از محیط اتاق تمیز تکیه میکنند. جمعآوری دستی دادهها از پلتفرمهای جداگانه بسیار زمانبر است و ارزیابی پارامترهای متعدد با هم برای شناسایی علت اصلی هر گونه ناهنجاری را دشوار میکند. برای مثال، همبستگی شمارش ذرات با وضعیتهای اشغال یا سایر پارامترهای محیطی ممکن است دادههای مرتبطتر و کاربردیتری نسبت به یک تعداد ذرات افزایشیافته ارائه دهد. علاوه بر این، بسیاری از آزمایشگاههای شلوغ به سادگی فاقد منابع انسانی و تخصص لازم برای انجام تحلیلهای دقیق لازم برای به دست آوردن بینش ارزشمند از دادههای پایش محیطی هستند.

تکیه بر سیستم مدیریت ساختمان برای نظارت اتاق تمیز نیز کافی نیست. این سیستمها برای نظارت و کنترل سیستمهای برق، روشنایی و تهویه طراحی شدهاند، اما برای به دست آوردن دادههای علمی، ایجاد گزارشهای روند، یا ارائه آزمایش هوای تمیز اتاق برای حمایت از تصمیمگیریهای آگاهانه طراحی نشدهاند.

مانیتورینگ محیطی

مانیتورینگ محیطی (E/M) برنامه ای است که برای نشان دادن کنترل ذرات زنده (میکرو ارگانیسم های زنده) و غیرقابل زنده بودن در مناطق بحرانی طراحی شده است. این مناطق شامل اتاق های تمیز، هودهای جریان آرام، هودهای ایمنی بیولوژیکی، جداکننده ها، جعبه های دستکش، ماشین های قالب گیری، خطوط مونتاژ کیت هستند.

فرآیند پایش محیطی شامل کنترل قابل دوام و غیرقابل اجرا است: پایش پایدار به آزمایش برای تشخیص و شمارش باکتری ها، مخمرها و کپک ها اشاره دارد. این شامل نظارت بر پرسنل، هوا و سطوح منطقه برای آلودگی میکروبی است. و با نظارت محیطی غیرقابل دوام که مرجعی برای شمارش ذرات اندازه گیری شده توسط یک شمارنده لیزری است، متفاوت است. تعداد قابل اجرا معیارهایی را در مورد پتانسیل آلودگی محصولات یک شرکت و همچنین نشان دهنده صحت این است که یک اتاق تمیز همانطور که طراحی شده و به درستی نگهداری می شود را نشان می دهد. مانیتورینگ سطح و هوا، آسپسیس عملیات تولید محصول را نشان می دهد.

شرکت هایی که امکانات اتاق تمیز خود را کنترل می کنند این کار را انجام می دهند تا از رعایت استانداردهای کیفی مورد نظر/ مورد نیاز خود اطمینان حاصل کنند.

مناطقی که در اتاق تمیز نمونه برداری می شوند عبارتند از:

پرسنل (دستکش، روپوش)

هوا (تعداد ذرات، تعداد زنده، دما و رطوبت، فیلترهای HEPA)

سطوح (کف، دیوار، تجهیزات، سواب، تماس)

تجسم جریان هوا و تأیید جهت (تست دود)

فشارهای دیفرانسیل اتاق های طبقه بندی شده

سطح روشنایی

آزمایش آب: میکروبیولوژیکی و شیمیایی

پایش هوای فشرده: زنده و غیرقابل دوام

صلاحیت ضد عفونی کننده

با نظارت بر محیط تولید از دیدگاه میکروبی، کنترل آلودگی را می توان نشان داد، که هم خطر محصولات و هم شکست های احتمالی استریل سازی را کاهش می دهد.

مشخصات طبقه یا درجه اتاق های تمیز بر اساس نظارت بر محیط زیست مطابق با استاندارد ISO 14644 یا در چارچوب قوانین و دستورالعمل های تولید کنندگان و توزیع کنندگان داروسازی (USP یا GMP) است.

دو گزینه خدمات انعطاف پذیر

بسته مانیتورینگ در محل توسط تکنسین های واجد شرایط STERIS در فواصل و زمان های مناسب برای مشتری انجام می شود.

صفحات مانیتورینگ "کیت" و وام ابزارهای آزمایش ارسال می شود، بنابراین مشتریان می توانند نظارت خود را انجام دهند.

برای هر دو سرویس، یک بازدید اولیه از سایت برای بحث در مورد الزامات نظارت بر محیط زیست، مکانهای نمونه برداری و ارائه راهنمایی در مورد مقررات مربوط به مناطق تمیز (اتاقهای تمیز) در دسترس است.

راه حل سیستم مانیتورینگ روترونیک

Rotronic Monitoring System (RMS) یک نرم افزار GAMP©5 دسته 4 است که با سخت افزار دسته 1 ترکیب شده است، که به کاربران کمک می کند برنامه های سازگار با GxP خود را نظارت کنند، به ویژگی های کیفیت حیاتی و نظارت بر پارامترهای فرآیند حیاتی کمک می کند، به تمرکز بر ایمنی بیمار و کیفیت محصول کمک می کند. و یکپارچگی داده ها و مطابق با EudraLex Annex 11 و FDA 21 CFR Part 11.

RMS دارای تعدادی ویژگی و قابلیت است که برای نظارت بر محیط زیست اتاق تمیز ضروری است:

اعلانها: RMS به کاربر اجازه میدهد تا هر نقطه اندازهگیری را با یک هشدار و هشدار بعدی پیکربندی کند. هر دو را می توان با تاخیر (به عنوان مثال برای فشار دیفرانسیل) و همچنین پسماند پیکربندی کرد. تکرارهای اعلان را می توان برای اطمینان از فراموش نشدن رویدادهای مهم تنظیم کرد، هشدارها و آلارم ها را می توان از طریق ایمیل، پیامک و تماس تلفنی ارسال کرد. ISO 14644-2 بینش های مفیدی را در مورد سطوح هشدار و اقدام و همچنین خطرات هشدارهای بیش از حد ارائه می دهد. RMS به کاربران خاص اجازه می دهد تا سطوح مختلف را برای اطمینان از حفظ سطوح بهینه تطبیق دهند: همه تغییرات در مسیر حسابرسی مستند می شوند و کاربری که تغییرات را انجام داده است، مهر زمانی و مقادیر قبل و بعد از تغییر را بیان می کند.

نظارت بر انحراف: RMS تمام سفرهای سطح را به راحتی و به سرعت قابل مشاهده می کند و اجازه می دهد تا هر رویداد تأیید شود و برای ممیزی بعدی اظهار نظر شود. RMS در سطح دیجیتال ساخته شده است، بنابراین هرگونه تغییر سخت افزاری نیز در مسیر حسابرسی RMS قابل مشاهده خواهد بود.

تجزیه و تحلیل داده ها: ابزار تجزیه و تحلیل داده ها در RMS می تواند هم در مرحله طبقه بندی و هم در مرحله نظارت کمک کند. مکانهای بحرانی و همچنین مکانهای معرف را میتوان تعریف کرد و بین پارامترهای مختلف و همچنین وضعیت عملیاتی اتاق تمیز (در حالت استراحت یا در حال کار) و مراحل تمیز کردن برای بررسی عملکرد هر تاسیساتی که ممکن است بر سطوح تمیزی تأثیر بگذارد، همبستگی ایجاد کرد. ابزار تجزیه و تحلیل داده ها همچنین می تواند برای کمک به تعیین سطوح هشدار و اقدام بر اساس استراتژی های تعریف شده در ISO 14644-2 استفاده شود.

محاسبات در RMS: RMS طیف وسیعی از محاسبات اضافی را ارائه می دهد تا به کاربران کمک کند بیشترین بهره را از سیستم خود ببرند، مانند به تاخیر انداختن محدودیت های فشار دیفرانسیل برای جلوگیری از راه اندازی اعلان های اضافی. RMS نه تنها عملکرد تاخیر را ارائه می دهد، بلکه یک فیلتر پایین گذر PT1 در برابر نویز و نویزها نیز ارائه می دهد. تابع فیلتر PT1 بر اساس پاسخ گام سیستم است - پاسخ یک سیستم (خروجی سیستم) به تابع مرحله Heaviside در ورودی سیستم. مدل ریاضی یک پاسخ مرحله سیستم را توصیف می کند که از یک تابع الکترونیکی پیروی می کند. جریان هوا و سرعت جریان هوا را نیز می توان در RMS محاسبه کرد.

مدیریت کالیبراسیون: ابزار مدیریت کالیبراسیون RMS به همه دستگاهها اجازه میدهد تا در RMS کالیبره شوند، و یک قابلیت ردیابی کامل بر اساس انتظارات ISO 21501-4 ارائه میدهد که حداقل به کالیبراسیون سالانه نیاز دارد. گزارش های کالیبراسیون نیز می توانند در RMS تولید و مستند شوند. زمانی که هر دستگاه به کالیبراسیون مجدد نیاز دارد، یک تابع یادآور در RMS به کاربر اطلاع میدهد.

پارامترهای اندازه گیری: روترونیک از طریق خروجی 4…20 میلی آمپر یا خروجی MODBUS TCP، هر شمارنده ذرات را در RMS ادغام می کند. Rotronic دامنه یا دیتالاگرهای سیمی و بی سیم را برای تمام پارامترهای اندازه گیری، از جمله رطوبت نسبی، دما، فشار دیفرانسیل، اکسیژن، دی اکسید کربن، فشار هوای فشرده و نقطه شبنم و همچنین طیف وسیعی از سنسورهای آنالوگ و دیجیتال ارائه می دهد. دستگاه های MODBUS TCP شخص ثالث و دستگاه های آنالوگ نیز می توانند به راحتی یکپارچه شوند.

سایر راه حل های Rotronic Cleanroom

Rotronic طیف وسیعی از راه حل های سخت افزاری قابل اجرا برای نظارت بر محیط زیست اتاق تمیز را ارائه می دهد. این شامل:

پنل اتاق تمیز CRP5: CRP5 نصب شده روی دیوار، اندازه گیری مطمئن دما و رطوبت را در اتاق های تمیز فراهم می کند و به سنسور دیافراگم برای اندازه گیری فشار تفاضلی نیز تعبیه شده است. این دستگاه دارای cGMP تایید شده و برای کاربردها در آزمایشگاهها و اتاقهای تمیز با دکمههای نوری و پروبهای آهنربایی برای تمیز کردن آسان و کارکرد با دستکش بهینه شده است.

پروب رطوبت و دما RMS-HCD-S: طراحی شده برای رابط با RMS، HCD-S یک راه حل 100٪ دیجیتال برای اندازه گیری رطوبت نسبی و دما و محاسبه نقطه شبنم/یخ زدگی است. این کاوشگر با عملکرد بالا و مصرف انرژی بسیار کم مشخص می شود، نتایج اندازه گیری بسیار دقیق را در عرض 50 میلی ثانیه جمع آوری می کند. مطابق با FDA 21 CFR قسمت 11 / GAMP 5 است.

RMS-LOG-L – Data Logger (رابط LAN): دیتالاگر جزء منعطف بین پروب و پایگاه داده در سیستم مانیتورینگ ROTRONIC است که قادر به ذخیره 44000 جفت مقادیر اندازه گیری شده از پروب قابل تعویض HygroClip برای انتقال به RMS است. پایگاه داده از طریق LAN یا پیوند بی سیم. این با دستورالعملهای FDA 21 CFR قسمت 11 / GAMP5 مطابقت دارد و حفاظت کامل از دادهها را تضمین میکند، حتی اگر منبع تغذیه و ارتباطات موقتاً خراب شوند.

مقالات پیشنهادی :

پر کننده کانال ریشه دندان چیست؟

آزمون میکروبی محصولات آرایشی

آزمون میکروبی

تست میکروبی مواد غذایی

برای کسب اطلاعات بیشتر و دریافت خدمات با ما تماس بگیرید.

فشار دیفرانسیل در اتاق های تمیز

فشار دیفرانسیل به تفاوت فشار هوا از یک مکان به مکان دیگر در یک سیستم اشاره دارد. در اتاقهای تمیز، حفظ مقدار مناسب فشار تفاضلی، اعم از مثبت یا منفی، برای جلوگیری از آلودگی ضروری است.

در اتاقهای تمیز با فشار تفاضلی مثبت، فشار داخلی بیشتر از فشار خارجی است تا از ورود هر گونه آلاینده از طریق هر دهانهای، خواه مورد نظر یا تصادفی، در اتاق تمیز جلوگیری شود.

در اتاقهای تمیز با فشار تفاضلی منفی، فشار خارجی بیشتر از فشار داخلی است تا از خروج هر گونه ترکیبات مضر موجود در اتاق تمیز جلوگیری شود.

در ترکیب با دما، رطوبت و سطح جریان هوا مناسب، سطوح فشار دیفرانسیل مناسب تضمین میکند که هر دو طرح اتاق تمیز همانطور که در نظر گرفته شده است، کار میکنند. به این ترتیب، اندازه گیری و نظارت دقیق فشار در داخل و خارج اتاق تمیز برای تأیید باقی ماندن دیفرانسیل در محدوده قابل قبول ضروری است.

متخصصان اغلب از گیج ها یا مترهای بصری برای تسهیل شناسایی سطوح فشار فعلی در داخل و خارج از اتاق های تمیز استفاده می کنند. این دستگاه ها به گونه ای طراحی شده اند که به طور خودکار تفاوت بین دو نقطه فشار در اتاق تمیز (معمولاً دو نقطه ورودی) را محاسبه و خروجی می دهند و نیازی به نظارت دستی اپراتورها بر گیج های جداگانه و محاسبه تفاوت بین نتایج را از بین می برند. ابزارهای اندازهگیری پیشرفتهتر ممکن است قابلیتهای بیشتری برای نظارت بر دما، رطوبت و سایر پارامترهای اتاق تمیز ارائه دهند.